さくや(@sakuyakonoha77)です。

前回の記事で、鉋探しの旅に出た経緯と、旅先で買った鉋のことをご紹介しました。

-

そうだ、鉋探しの旅に出よう(1) ~切れない鉋と職人探し

続きを見る

この鉋の鉋刃が作られたのは新潟県の与板町。与板と言えば打刃物の聖地のひとつですね!

前回の記事でもご紹介した久住さんのおかげで、この鉋を作っている鍛冶の現場を見学できることになりましたが、そのまえに予習も兼ねて私自身が鍛冶を体験してみることにしました。

今回の記事では、私が体験した和釘づくりと、鉋刃を鍛えている鍛冶の現場のことを書いてみます。

[toc]

鍛冶とは

そもそも鍛冶(かじ)という言葉自体、聞いたことはあるものの、馴染みが無い方も多いのではないでしょうか。恥ずかしながら、つい先日まで私がそうでした。

鍛冶とは、金属を鍛錬して刃物などを作ることを指します。

この鍛錬というところがポイントで、ただ金属を溶かして固めるという単純なものではなく、さまざまな技術を用いて目的に応じた性質を持つ金属を作り上げていくことが目的です。

たとえば鉄で刃物を作るのであれば、次のような性質を持つ鉄が欲しいわけです。

- 鋭い刃をつくることのできる硬い鉄

- しなやかでねばりけがあり欠けにくい鉄

- 研ぐときには簡単に削ることができる鉄

実を言えば、私も鍛冶が実際どのようなものかはほとんど知りませんでした。

そこで、予習のために自分で実際に鍛冶を体験してみることにしました。

三条鍛冶道場で和釘づくり体験

三条鍛冶道場とは

鍛冶を体験させてくれるのは、新潟県三条市にある三条鍛冶道場です。

(公式サイトはこちら)

ここは鍛冶や木工等に関わる後継者の育成及び伝統技術の伝承、そして一般の方々を対象とした鍛冶体験学習の場となっています。

予約も不要なので、観光客でも飛び込みで鍛冶体験をすることができます。

そこに私は行ってきたわけですが、実は三条鍛冶道場の方々に合うのは今回で2回目でした。2019年の夏、千葉県幕張で行われたDIYショーの『切り出しの刃研ぎ体験』でお会いしていました。

今日の #DIYショー の三条鍛治道場で教わった研ぎ方を、早速練習。

こういうのは、忘れる前に反復練習することが大事ですね。

体の構え、手の形、力の入れ方・・

教わったことは多くはありませんが、とても貴重でした。職人の皆様に感謝です。 pic.twitter.com/HhAMPtr4E9

— さくやこのは@DIYブロガー (@sakuya_konoha77) August 31, 2019

三条鍛冶道場

三条鍛冶道場の中には工房があり鍛冶道具と炉、砥石、グラインダーなどが並べられていました。道具や炉はそれぞれ複数あり、ある程度の団体客でも対応できるようになっているようです。

三条鍛冶道場の中には広い工房がある

並べられている回転砥石

三条鍛冶道場には工房のほかにも資料展示があります。道具に興味があるのならこれだけでも十分に楽しむことができます。

様々な道具の製作工程が詳しく紹介されている

三条鍛冶道場の『和釘づくり講座』

三条鍛冶道場ではいくつかの体験コースが用意されていますが、私はその中でも目玉となっている『和釘づくり講座』を申し込みました。鉄と炉を使って本格的な鍛冶を体験できるコースです。

和釘体験コースの紹介展示

和釘とは、寺社や城など日本古来の建築で使われる釘のことです。それらの壁や柱をよく見ると、埋め込まれている和釘を見つけることができます。

ホームセンターなどで一般的に販売されている釘は、和釘に対して洋釘と呼ばれます。しかし現在では一般的に和釘を使うことは無いため、釘と言えば洋釘をさすようになっています。

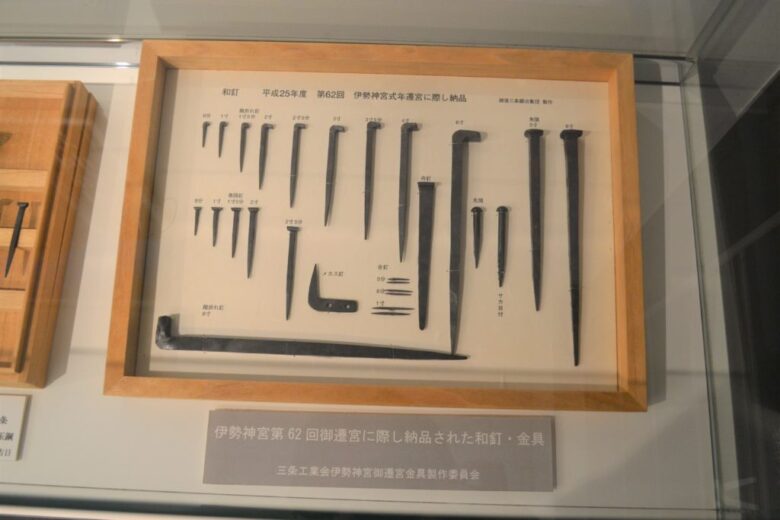

たとえば2013年に行われた第62回伊勢神宮式年遷宮(神社の移転)のときには、三条で作られた和釘が実際に使われました。

伊勢神宮御遷宮に際し納品された和釘・金具

この和釘、シンプルに見えますが実は作るのがとても難しいのです。三条にいる鍛冶職人ですら、定期的に練習を繰り返さなければならない程だと言います。

三条鍛冶道場の和釘づくり体験では、その職人さんに直接教えてもらうことができます!もし機会があれば、ぜひ三条鍛冶道場に足を運んでみてください。

和釘づくり体験

それでは早速、和釘づくりを体験してみたいと思います!今回は私と妻、娘(小学校6年生)の3人で体験することにしました。3人で分担ではなく、各自が数本ずつ和釘を作ります。

和釘づくりは火熾しから始まります。炉に木の端切れを置いて火をつけ、

木の端切れに火をつける

そこにコークス(石炭を蒸し焼きにしたもの)を乗せて、ファンで風を送って燃え上がらせます。

コークスを入れ

風を送って一気に燃え上がらせる

コークスに火が移って落ち着いてきたら準備完了。ここまであっという間で、5分くらいだったかなと思います。火はあまり出ていませんが温度は1000度くらいあるのでしょうね。

火が落ち着いてきたら準備完了

和釘の材料は、上の写真左下にある鉄の角棒。それを火箸で持って炉に挿し込み、20秒~30秒ほど待ちます。

すると鉄が真っ赤になり軟らかくなるので、金づちで叩いて形を作っていきます。

金づちで叩いて形を変える

このとき、道具の持ち方や叩き方は職人さんに手取り足取り教えてもらうことができます。

正直言って非常に難しく、おっかなびっくり叩いていると

『そうじゃねぇんだっ!!』

と腕を掴まれて指導されるというガチな道場。なかなかにハードでした。

しかしそれでも職人さんはとても優しく、相手によって教え方を変えてくれるので、子供でもある程度は叩けるようになります。

子供でも金づちで叩けるようになる

そうして私が作り上げた和釘がこちら。

自分で作った和釘

先端が折れている釘が『階折れ釘』で壁や柱に使うもの。先端が丸まっているのが『巻頭釘』で床に使うものだそうです。

実際に鍛冶をやってみてわかったことは、赤く熱した鉄は叩くと簡単に形が変わるということです。

巻頭釘のように薄く延ばした鉄はクニャっと曲がるので、そ~っと叩かないと失敗します。

薄く延ばした鉄は簡単に曲がる

あとは鉄の温度調整の難しさですね。太い鉄の角棒と、薄くなった鉄では熱しやすさが全く違います。そして熱しすぎた鉄は火花を出して燃えます!

この経験をふまえた上で、いよいよ鉋鍛冶を訪問することにします。

鉋鍛冶 中野鉋製作所

今回訪問する鉋鍛冶は新潟県の与板にあります。与板と言えば打ち刃物のメッカの一つですね!

『越後打刃物匠会』を見てもらえばわかるとおり、刃物づくりの職人が集う町です。

今回は、上記サイトでも紹介されている鉋鍛冶の中野 武夫さんの工房、中野鉋製作所を訪れました。

工房の入り口

中野鉋製作所の入り口

工房の入り口は奥まったところにあり、通りからはまったく見えません。

しかし入り口に近づくにつれて『ガララン・・ガララン・・』という何かの動作音が聞こえてくるようになります。

入り口の様子

工房に足を踏み入れると、そこはもう鍛冶場。

中野さんがまさに鉋刃を製作している最中だったたため、機械の音、金づちの音、そして熱気が充満していました!

鉋鍛冶職人 中野 武夫さん

鉋鍛冶職人の中野 武夫さん

中野 武夫さんは鉋づくり一筋60年の職人さんです。私たちがお邪魔しても作業の手を止めることはなく、熱心に金づちを振るい続けていました。

鉋刃の製造風景

中野さんにご挨拶した後で、あらためて鍛接の作業を見せていただくことができました。地金(じがね)に鋼(はがね)を乗せ、叩いて接合するという作業です。

まずは地金の長い棒を炉に入れて熱し、スプリングハンマー(機械式の金づち)で一定の幅に整形します。

地金をスプリングハンマーで整形

タン、タン、タン、とリズムよく動くスプリングハンマーに合わせて、地金の棒をくるくる回して縦横を叩いていきます。

整形された地金

次に、地金の先に接合剤と小さな鋼の薄板を乗せます。

積み上げられた鋼の薄板

地金の先に鋼の薄板を乗せる

鋼の薄板を乗せる場所は、慎重に位置合わせをしているようでした。

慎重に位置合わせ

鋼を置いたら、そのまま炉に入れて一気に火力を上げます。炉の火力は送り込む風の量によって調節していました。

地金と鋼を炉で熱する

炉に入れた後、中野さんはおよそ数分、じっと炎を見ていました。炎の温度、鉄の温度を見極めているのだろうと思いますが、もちろん私には温度は全くわかりません。

後で中野さんに訊いたところ、

『このときの温度は1000度くらいが良いと言われているんだけどね、俺は1000度じゃ高すぎると思うんだよな。

1000度まで熱してしまうと叩いたときに圧縮されて温度が上がって1000度を超えてしまう。それじゃ鋼によくない。

だから俺は950度くらいを目安にしているよ。叩いたときにちょうど1000度になるようにね。』

と語っていました。

さも当然のように語っていますが、繰り返しますが私には炎と鉄の温度なんて見ても全くわかりません。

この炉の温度を、見て判別している

十分に熱したら、取り出して再びスプリングハンマーで叩いて鍛えます。

スプリングハンマーで叩いて鍛える

スプリングハンマーの動く速さは、右足で踏むペダルで調整しているようです。

地金の上面を叩くときは早く強く、側面を叩くときは弱くゆっくり叩いているようでした。

上面を叩くときは力強く

叩き終わったら整形作業です。くるっと振り向き、後ろにある裁断機を使って鉋刃の形にカットしていきます。

裁断機で、地金の棒から切り落とす

そのまま角を切り落として、大まかに整形する

カットが終わった鉋刃はそのまま炉にいれて加熱し、今度は手に持った槌で叩いて整形します。

金槌で叩いて鉋刃を整形

鉋刃の形が整ったら再度炉に入れて熱し、最後に水を振りかけて叩きます。このとき、

バァンッッ!!

というものすごい爆音が出ます!

水を振りかけて叩く!

こうして出来上がった鉋刃は無造作に足元に置かれます。危うく靴で踏みそうになりますが、踏んだら靴が融けるんでしょうね(笑

.jpg)

できあがったばかりの鉋身(左上)

このあとはグラインダーを使った整形作業に移ります。中野鉋製作所にはお弟子さんが一人いて、黙々と整形作業を行っていました。

黙々と整形作業をするお弟子さん

ここで鉋刃を規格通りの大きさに揃えて、その後は刻印、焼き入れ、焼き鈍し(やきなまし)・・といった後工程に進んでいきます。

中野鉋製作所では刃研ぎまで自前で行っているそうです。

鉋の銘について

鉋刃には銘が刻まれていることが多いですが、その銘には『問屋銘』と『鍛冶屋銘』があります。

私はこれまでその違いがピンと来ていなかったのですが、中野鉋製作所の現場を見てようやく腑に落ちました。

様々な銘の鉋身が並んでいる

中野鉋製作所では【陣太鼓】の鉋刃を製作していますが、それ以外の鉋も多数手がけています。そのため銘を刻む刻印機のところには、たくさんの刻印が置かれていました。

たくさんの刻印と、刻印機

鍛冶屋が使う銘《鍛冶屋銘》は、おそらく鍛冶屋ごとに(あるいは職人ごとに)決まっているはずです。

一方で依頼元の問屋は様々なので、問屋ごとに指定する銘《問屋銘》はそれぞれ異なるということになります。

あらためて、私が購入した【陣太鼓】鉋を見てみるとよくわかります。

【陣太鼓】が問屋銘、【中武】が鍛冶屋銘

中央にある【陣太鼓】は株式会社久住が扱う鉋のブランド(登録商標)で、問屋銘です。

それに対して左下にある【中武】は中野 武夫さんのイニシャルで鍛冶屋銘です。

このように、銘を見れば問屋と鍛冶屋がわかるということになります。

同じ鍛冶屋が作ったものであっても、問屋が異なれば違う鉋になります(見た目だけでなく、質という意味でも)。問屋によって作り方や鋼の指定が異なるからだそうです。

またその逆も然りで、問屋が複数の鍛冶屋に同じ条件で製作を依頼しても、出来上がりは異なります。これはやはり鍛冶屋の腕によるものですが、鍛冶屋による得手・不得手も関わってくるそうです。

中野さんのお話

作業を一通り見せていただいたあとで、中野さんに様々なお話を伺いました。印象的だったものをまとめてみます。

地金について

.jpg)

地金に使用する鉄(もとは橋桁)

上の写真は、中野さんが地金に使用している鉄で、もとは古い橋桁(はしげた)だそうです。

もちろんこの部分は鉋には使えない

地金にも良し悪しがあります。地金に求めるのは研ぎやすさ。鉋刃の大部分を占めるのが鋼のため、やわらかく研ぎやすい鉄が良いものとされます。

中野さんによれば、地金の良し悪しは

『断面を見ればだいたいわかる』

とのことで、鉄の中に黒い不純物(ゴマと呼ばれる)が入っているもの、そして硬い層(シマと呼ばれる)が無いものが良いそうです。さらに、

『やっぱり明治の頃の鉄が一番いい』

とも語っていました。中野さんはそういった良い和鉄を探しもとめて使っているそうです。

明治頃の鉄とは

明治22年を境に、日本の鉄(和鉄)の質は大きく変わります。

それ以前の鉄は製鉄の際に石炭(コークス)ではなく木炭を使っていたそうです。当然今と比べて炉の温度は上がりにくく、鉄が融けきらないため不純物が多い鉄しか作ることができませんでした。

しかしこの不純物こそが、鉋の地金にとっては重要となります。

地金に求めるのは研ぎやすさです。やわらかい方が研ぎやすいのはもちろん、不純物が多い方が砥石を下ろしてくれる(砥粒を出してくれる)ため研ぎやすいのです。

一方で、明治22年以降は製鉄技術が向上し、純度が高く硬い鉄を作るようになりました。それ以降あえて不純物の多い鉄を作ることは無いため、鉋に適した鉄は生産されていません。

地金に使える鉄の量には限りがあるため、『いずれは無くなるよな・・』と中野さんも語っていました。

昔の製鉄方法を再現して鉄を作るとか、あえて不純物を混ぜるとか・・何か方法を探すしかないんだろうね

鋼の種類と、鉋鍛冶が大切にするもの

地金に乗せた薄い板が『鋼』

先程の話は地金に関する話でした。一方で、鉋刃の切っ先になる鋼にも様々な種類があります。

どのような鋼が良いのかと中野さんに訊いたところ、

『やっぱり青紙1号が一番いいな』

とのことでした。

青紙1号とは

青紙とは、日立金属が製造している鋼のブランド『安来鋼』の一つです。産地が島根県安来であり、鋼を区別するために貼っていた紙の色が青だったり、白だったり・・というのが名前の由来です。

たとえば白紙2号を基準に、炭素量を低下させて靭性(しなやかさ)をプラスしたのが白紙3号、逆に炭素量を増加させて硬さをプラスしたのが白紙1号。

白紙2号にタングステン、クロムを添加して長切れするようにしたのが青紙2号、さらに炭素量を増加させたのが青紙1号・・といった分類になっています。

安来鋼以外ではハイス鋼だとかスウェーデン鋼だとか色々ありますが、ここでは割愛します。

鉋に良い鋼といっても、なにを重視するかによって意味が変わるはずです。

そこで私は中野さんに、鉋を作る上で何を一番重要視しているかと訊いてみたところ、中野さんの答えはこうでした。

『良いものを安定して作り続けることだね』

中野さんの答えのあと、案内してくださっていた卸問屋の久住さんも

『そういえば中野さんの鉋は「同じものをもう一度欲しい」と言ってくるリピーターが多いですね』

と言っていました。

これらの話は、私にとっては衝撃的でした。

鉋の刃の良し悪しと言えば、切れ味、長きれ、研ぎやすさ・・といったユーザー目線での話になりがちです。それはそれで間違いではありません。

しかし当たりハズレがある・・といっては失礼ですが、おそらくそういう職人もいる中で、中野さんは良いものを安定して作り続けることをとても大切にしている、ということなのだと思います。

そして同時に、鉋を作る上でそれがどれだけ難しいことなのか・・と考えると気の遠くなる思いでした。

なにしろ鉄は不純物が混じり品質不安定、良い材料は入手が難しくなる一方。

しかもちょっとの温度の差で出来不出来が分かれ、しかも温度の見極めは至難の業・・。

こんな条件で仕事をして、普通なら成果が安定するわけがない。それでもなお、中野さんは『良いもを安定して作りつづける』ことを目指しているということです。

そして中野さんは、こうも付け加えました。

『でも、俺もまだまだだからなぁ・・』

60年鉋を作り続けても道半ば。俺にはまだまだやれることがある。

そんな熱意、探求心、そして謙虚さ・・様々なものを感じるお言葉でした。

今後ずっと、事あるごとにこの言葉を思い出しそうだ

最後に

最後に、中野鉋製作所の中野武夫さんと、今回ご案内していただいた株式会社久住の久住幸靖さんに心からお礼申し上げます。

お忙しいところお時間を頂きまして、誠にありがとうございました!